Seit 2001 verstärkt Willi unser Team und ist für die Bereiche AVOR, Einkauf und Produktionsplanung verantwortlich. Wir gratulieren Willi herzlich zum Jubiläum und freuen uns auf eine weiterhin erfolgreiche Zusammenarbeit.

Langjähriger Mitarbeiter: 10 Jahr Jubiläum von Marcel Heinzle

Oktober 2018

Marcel Heinzle ist seit 2008 in unserem Team Fräsen und fertigt mit hohen Fachwissen anspruchsvolle kubische Teile auf unseren DMU Fräszentren. Zudem programmiert Marcel die 3D-Messmaschinen und bedient auch unsere Laserbeschriftungsanlage. Wir gratulieren Marcel herzlich zum Jubiläum und freuen uns auf eine weiterhin erfolgreiche Zusammenarbeit.

Messkapazität mit bildgestütztem Messsystem erweitert

Juni 2018

Die vermehrte Herstellung und Ausmessung von Lochbildern auf unseren Dreh-Fräszentren bedingte die Anschaffung von einem leistungsfähigen Messsystem. Mit dem neuen bildgestütztem Messsystem Keyence sind wir nun in der Lage die Prüfung von Erstmustern und Serienteilen sehr effizient und hochgenau durchzuführen. Zudem wurde unsere Kapazität im Messbereich weiter ausgebaut und damit die Durchlaufzeit verkürzt.

Investition in zweites KERN Micro Bearbeitungszentrum

November 2017

Nachdem wir in 2015 in ein erstes hochgenaues 5-Achsen CNC-Bearbeitungszentrum KERN Micro investiert hatten, wurde nun die Bearbeitungszelle mit einem zweiten Kern Micro Bearbeitungszentrum ergänzt. Der zentrale adaptierte Handlings-Roboter beschickt beide Bearbeitungszentren und ermöglicht so die rationellen Fertigung komplexer Werkstücke.

Langjähriger Mitarbeiter: 20 Jahr Jubiläum von Andreas Längle

September 2017

Andreas unterstützt den Inhaber in fachtechnischen Belangen seit 1997. Seine langjährige Erfahrung im Bereich Fräsen ermöglicht es uns, auch schwierigste kubische Bauteile erfolgreich zu realisieren. Für seinen vorbildlichen Einsatz dankt ihm Werner Buschor im Namen der gesamten Belegschaft. Wir gratulieren Andreas herzlich zum Jubiläum und freuen uns auf eine weiterhin erfolgreiche Zusammenarbeit.

Investition in KERN Micro Bearbeitungszentrum

November 2015

Investition in ein hochgenaues 5-Achsen CNC-Bearbeitungszentrum KERN Micro mit adaptiertem Handlings-Roboter und Kühlungsanlage zur rationellen Fertigung komplexer Werkstücke.

Die Teile können in einer Aufspannung und auf mehreren Seiten mit sehr hoher Genauigkeit bearbeitet werden. Dieses Bearbeitungszentrum eignet sich optimal für kleine bis mittlere Seriengrössen bis ca. 20’000 Stück.

Langjähriger Mitarbeiter: 10 Jahr Jubiläum von Andreas Nagel

April 2015

Seit 2005 verstärkt Andreas unser Team und hat im Bereich Fräsen die Verantwortung für das Fräszentrum HSC 55 übernommen. Wir gratulieren Andreas herzlich zum Jubiläum und freuen uns auf eine weiterhin erfolgreiche Zusammenarbeit.

Investition in Beschriftungslaser

März 2015

Die TROTEC SpeedMarker Serie wurde speziell für industrielle Beschriftungsaufgaben von Metallen und Kunststoffen entwickelt.

Verschiedene Kundenbedürfnisse wie Produktkennzeichnung, Rückverfolgbarkeit oder optische Veredelungen können mit der High-Speed Laserbeschriftung einfach und kostengünstig realisiert werden.

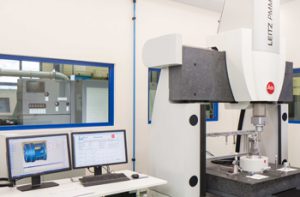

Ausbau der Messkompetenz: Neue 3D-Messmaschine Leitz PMM-C

Dezember 2013

Um auf die immer höher werdenden Anforderungen bezüglich Toleranzen und Qualität antworten zu können, wurde in eine zweite hochgenaue 3D-Messmaschine vom Typ Leitz PMM-C investiert.

Die Leitz PMM-C ist ein Koordinatenmessgerät in Portalbauweise mit feststehendem Portal. Sie kombiniert höchste Genauigkeit mit einer außerordentlichen Schnelligkeit und garantiert somit größten Messdurchsatz. Die Messmaschine bewältigt schnell und wirtschaftlich jede noch so komplexe Messaufgabe. Durch diese Investition konnten wir unsere Kompetenzen in der Messtechnik merklich ausbauen.

Ausbau der Produktionsfläche

Mai 2012

Ausbau der Produktionsfläche auf ca. 750m2 durch einen Anbau an das bestehende Fabrikationsgebäude.

Die gesamten Fertigungsräume wurden klimatisiert um Temperaturschwankungen so gering als möglich zu halten und die stetig steigenden Anforderungen an die Teilegenauigkeit noch besser zu erfüllen. Zudem wurde auch die Leistungsfähigkeit unserer Mitarbeiter bei hohen Aussentemperaturen merklich verbessert.